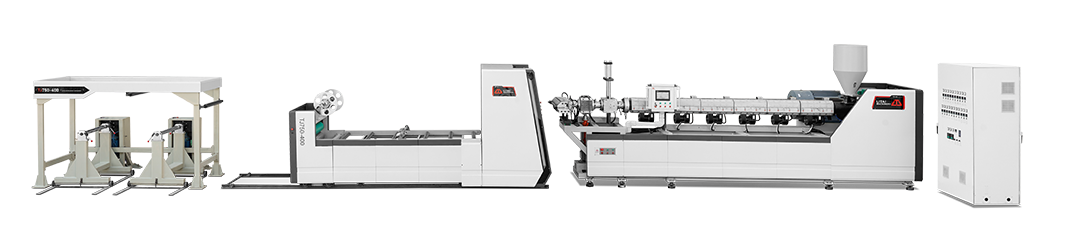

塑料片材机是一种专业生产塑料片材的高效设备,广泛应用于包装、电子、建筑、汽车、医疗等行业。其主要功能是将多种类型的塑料原料(如PP、PS、PET、PVC、PLA、HIPS等)通过挤出、压延、冷却等工艺,制造出不同规格的塑料片材。现代化的塑料片材机以高效、精密、环保和自动化为核心特点,能显著提升生产效率、降低成本并确保产品质量。

https://www.youtube.com/watch?v=Cj0Sb7Xu2pk

设备结构与工作原理

塑料片材机的工作原理是将塑料原料在高温下熔融,然后通过挤出机挤出成型,再通过一系列后续工艺步骤(如压延、冷却、切割等)制成所需尺寸、厚度的片材。典型的塑料片材机设备结构包括以下部分:

1. 自动上料系统:该系统可以将塑料颗粒或粉末状原料自动输送到主挤出机中,确保原料的持续供应,减少人工操作。

2. 挤出机:这是塑料片材机的核心部分,主要由螺杆和加热系统组成。通过螺杆的旋转和剪切作用,塑料原料被熔化、塑化并推向挤出口。挤出机通常根据材料特性不同,采用单螺杆、双螺杆或多螺杆设计,以实现最佳的混合和挤出效果。

3. 模具头:挤出的熔融塑料通过模具头被挤出成平板状或薄片状。模具的设计直接影响片材的宽度和厚度,通常可以根据生产需求进行调节。

4. 压延系统:挤出后的塑料经过高精度压延辊的压制,形成具有平整表面和均匀厚度的片材。压延辊通常由多组组成,并配有冷却系统,以确保塑料在压延过程中稳定成型。

5. 冷却系统:片材通过冷却装置(如风冷或水冷系统)快速冷却,使塑料片材定型并获得最终的物理性能。冷却过程非常重要,它直接关系到片材的表面光滑度、透明度和强度。

6. 牵引和切割装置:冷却后的片材通过牵引装置保持平整,随后进入切割装置,按需裁切成不同宽度或长度的片材。切割装置通常包括纵切和横切两种方式,能够精确控制片材的尺寸。

7. 收卷或堆垛系统:完成切割的片材可以通过收卷系统卷成卷,或通过堆垛系统叠成片状,便于后续的运输和储存。

主要技术特点

1. 高效挤出系统:采用优化设计的螺杆和精密加热系统,能够对不同类型的塑料材料进行均匀加热和充分塑化,确保挤出过程的稳定性和高效性,生产效率高。

2. 多层共挤技术:一些高端塑料片材机支持多层共挤工艺,能够同时生产多层结构的片材,如三层或五层共挤。这种片材通常具有更优异的力学性能和特殊功能,如防潮、抗冲击、阻隔性等。

3. 高精度厚度控制:塑料片材机配备精密的压延辊和在线测厚系统,通过调节压延压力和速度,能够实时控制片材的厚度,使其达到极高的均匀性和精度。

4. 智能温控系统:设备内的加热区配备多段独立控制的温控系统,可以对不同阶段的温度进行精确调节,确保塑料在熔融、挤出、压延等各个环节的温度稳定。

5. 自动化控制系统:现代塑料片材机通常采用PLC(可编程逻辑控制器)和HMI(人机界面)控制系统,集成了自动张力控制、速度同步、故障报警等功能,使整个生产过程实现全自动化管理,操作简单,维护方便。

6. 节能环保设计:设备采用高效节能的电加热系统,并可选配废料回收装置,将生产过程中产生的边料或废料重新回收利用,符合当前环保生产的要求。

应用领域

1. 包装行业:塑料片材广泛用于制造各类包装材料,如食品托盘、快餐盒、药品包装、电子产品防护包装等。PET、PP、PS等片材因其高透明度、耐用性和防潮性能成为包装行业的重要材料。

2. 建筑行业:塑料片材被广泛应用于建筑材料领域,如PVC片材用于防水卷材,隔热材料和装饰面板等,具备良好的抗老化、抗腐蚀性能。

3. 电子行业:在电子产品的制造中,塑料片材常用于制造绝缘板、屏蔽材料和保护膜等,尤其在电器外壳和内部结构件中发挥着重要作用。

4. 汽车行业:塑料片材在汽车领域中用于制造车内饰件、仪表盘、车门板等轻量化零部件,具有减轻重量、提升燃油效率和降低成本的优势。

5. 医疗行业:医用塑料片材通常用于制造医用包装、一次性医疗器具、药品托盘等,对片材的卫生性和安全性要求较高。

产品优势

高效生产:塑料片材机具备极高的生产效率,能够在较短时间内完成大批量生产,适合大规模工业化生产需求。

产品质量优异:设备的精密设计和高效控制系统确保了片材的均匀性、光滑度和强度,产品质量稳定,适用于高要求的应用场景。

自动化程度高:现代化的控制系统使操作更加便捷,减少了人工干预,提升了生产效率,同时降低了生产过程中的错误率。

环保与可持续性:塑料片材机支持边料回收与再利用功能,能够有效减少材料浪费,降低生产成本,同时响应环保需求,减少对环境的影响。

结语

塑料片材机作为一款高度自动化、精密化的生产设备,能够为各类行业提供高质量的塑料片材产品。凭借其灵活的定制能力、高效的生产效率和环保的设计理念,塑料片材机在现代工业生产中发挥着至关重要的作用。选择优质的塑料片材机,能够帮助企业提高生产效益,拓展市场竞争力。